El panel composite, también conocido bajo dos de sus más extendidas marcas Dibond® y Alucobond®, es un material muy demandado en los últimos tiempos.

Y no nos extraña nada. Porque aparte de tener un montón de aplicaciones, ofrece una calidad excepcional y no se deteriora con el paso del tiempo. Casi podemos decir que lo tiene todo, es resistente, se manipula con facilidad, y es muy versátil. Tiene varios acabados y se pueden hacer con él auténticas virguerías.

Si aún no conoces el Dibond o composite, vamos a presentártelo más en profundidad.

Qué material es el Dibond®

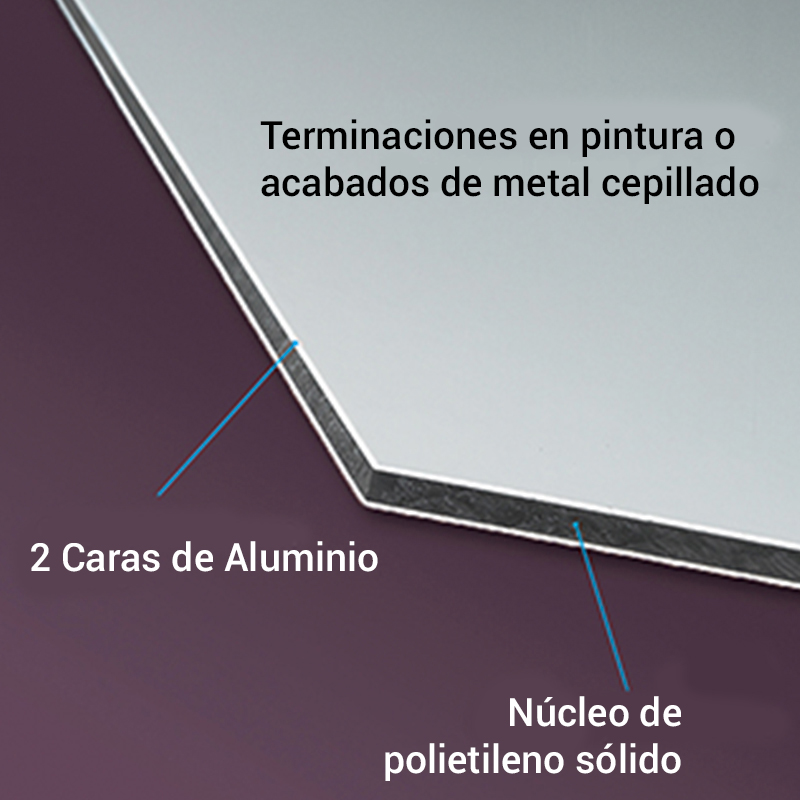

Dibond® en realidad es una de las marcas más conocidas de panel composite. El material, el composite, resumiendo se trata de un panel que consta de dos planchas de aluminio entre las que hay una plancha de polietileno. Como un sándwich.

La unión de estas tres planchas da lugar a un material de excelentes cualidades. Tanto es así que se puede utilizar desde para crear un pequeño rótulo para un comercio, hasta para una parte de la fachada de un edificio. se utiliza predominantemente en las áreas de señalización, diseño de productos y muebles, diseño de tiendas, diseño de interiores, diseño de tiendas, así como diseño de ferias y exposiciones comerciales.

DIBOND® es el material perfecto para producir ideas creativas debido a su amplia gama de superficies de alta calidad, fácil procesamiento y durabilidad. Y se ha convertido en un imprescindible en trabajos de rotulación, implementaciones de imagen de marca, etc…

En qué acabados podrás encontrar panel composite

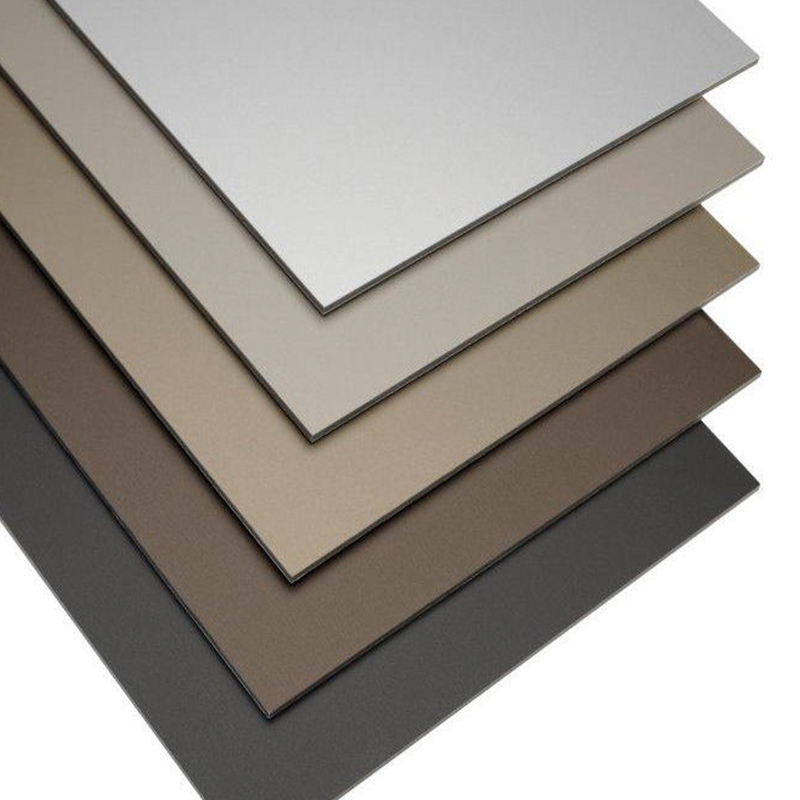

Superficies anodizadas

Durante el proceso de anodizado se produce una capa de óxido artificial en la superficie de aluminio. Esto tiene lugar en un medio líquido con un composición del baño bajo corriente continua y alterna.

Las piezas de aluminio anodizado se utilizan para una amplia gama de aplicaciones exteriores e interiores debido a su resistencia a la corrosión y efecto decorativo. Incluso durante períodos prolongados (> 30 años), la capa de oxidación se reduce mínimamente y el efecto protector de las capas de óxido generadas anódicamente no se ve afectado.

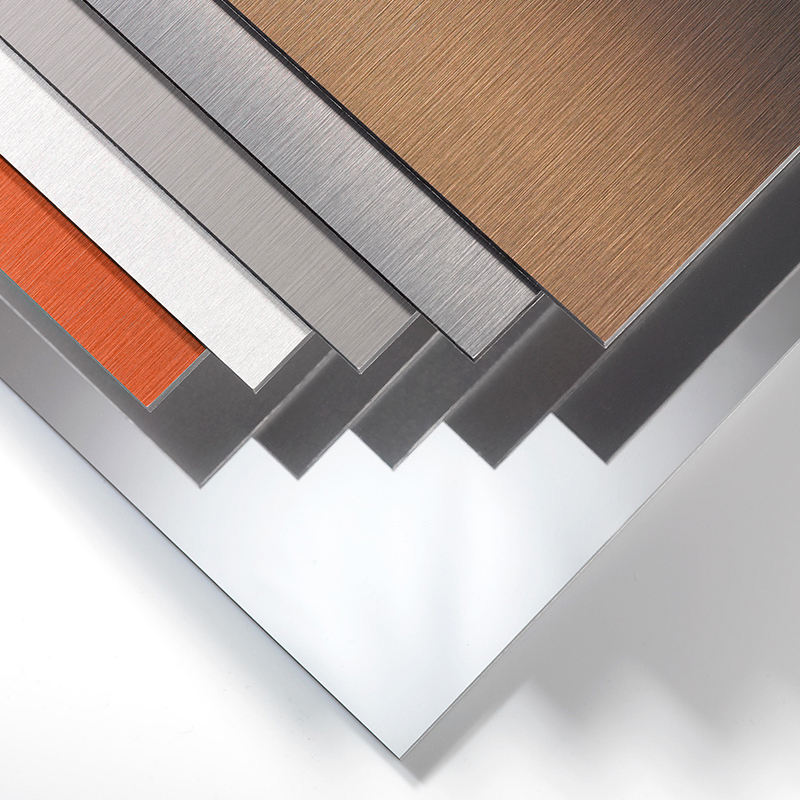

Superficies Naturales

Es un recubrimiento innovador – ALUCOBOND®naturAL– que preserva permanentemente la superficie natural de aluminio. Durante el proceso de laminación permite producir estructuras «cepilladas», por ejemplo, con un brillo superficial claramente mayor del que conocemos en el acero inoxidable.

La superficie no solo es resistente a la intemperie, sino que también es insensible a la transpiración (huellas dactilares). Este acabado amplia los intervalos en los que se hace necesaria la limpieza.

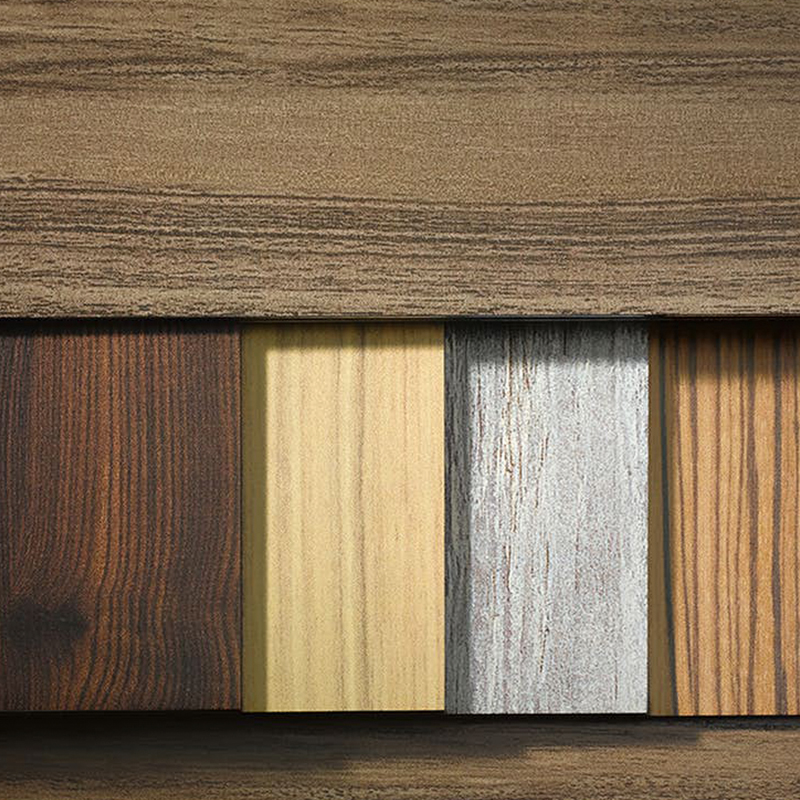

Superficies con efecto óxido, madera, espejo…

Las posibilidades son infinitas, porque los fabricantes han ido incorporando acabados según las demandas de los grandes agentes del mercado. Nuevas terminaciones para revestimientos de fachadas con panel composite que simulan acabados en piedra. Paneles composite con acabados madera o acabados en espejo ultra brillante, son sólo algunos ejemplos

Qué manipulados podrás hacer con panel composite

Corte con sierras de disco

Es sin duda el sistema más usado para despiece del panel composite. Siempre más cómodo si usamos máquinas verticales eléctricas para corte de paneles.

Se deben utilizar hojas de sierra circulares con dientes de metal duro al carburo. La geometría de los dientes debe ser, diente trapezoidal/diente plano, alternados, los dientes planos con chaflán a 45º.

Las hojas de sierra de diámetro 300 mm, número de dientes: 72 dientes para corte simultáneo de hasta 5 placas a la vez y 96 dientes para corte individual de placas, limpio y sin rebaba.

Las hojas de sierra de diámetro 250 mm, número de dientes: 60 dientes para corte simultáneo de hasta 5 placas a la vez y 80 dientes para corte individual de placas, limpio y sin rebaba.

Espesor del diente: 3,2 mm, ángulo de entrada: 15º y ángulo de salida: 10º positivo.

Los fabricantes recomiendan una velocidad de giro de disco de 5.000 rpm (usando 2.400 rpm = 1/2 velocidad. Dotará a tu taller de estas capacidades de corte, dependiendo de la alimentación de material:

– Corte simple: 25 m/min

– Corte apilando material: 20 m/min (3 – 4 paneles)

Aserrado de panel composite con sierra manual de calar “caladora”

No es lo más recomendado porque la terminación del corte no quedará tan fina, pero sin duda te puede sacar de un apuro. Te recomendamos que uses hojas de sierra para madera y plásticos, paso de diente = 2,5 mm para cortes de precisión, por ejemplo, hoja de sierra Bosch T101B. También hojas de sierra para aluminio, paso de diente = 2 mm, por ejemplo, hoja de sierra FESTOOL SA 60/2 bi

Mecanizado de panel composite con máquinas CNC

Todos los modelos de panel Dibond o Alucobond se puede enrutar fácilmente en máquinas de mecanizado convencionales y centros de mecanizado CNC. Para evitar marcas de presión en la superficie, por favor, use piezas de plástico o madera al chupar las piezas de trabajo. Preferiblemente use mesas de vacío con tableros de MDF como tableros de sacrificio.

Los cortadores con punta de carburo adecuados para aluminio y plásticos también son adecuados para trabajar panel composite. Se producen cortes perfectos, por ejemplo, bajo las siguientes condiciones:

- Alimentación 5 m/min.

- Velocidad 24.000 rpm.

Corte por chorro de agua

No es un método recomendable, ya que el corte perimetral con sistema de agua a presión produce un corte mucho más abrasivo. Además, necesitarás pre-perforación de los paneles al iniciar el corte en el medio de un panel ya que no es posible perforar con el chorro de agua. Para un corte limpio bordes, preferiblemente se debe usar el corte con máquinas CNC de mecanizado.

Punzonado y cizallamiento del panel composite.

Los paneles iribond de cualquier espesor se pueden perforar utilizando convencionales punzonadoras de chapa. Para cortes limpios use herramientas afiladas y matrices con un espacio mínimo de corte (0,1 mm).

El punzonado en serie de, por ejemplo, paneles de bandejas se puede realizar de manera eficiente utilizando máquinas multiestación.

Perforación (solo para aplicaciones interiores)

Los paneles ALUCOBOND® se pueden perforar utilizando punzonadoras CNC.

Esto se utiliza a menudo para el diseño de interiores y techos. Podrás hacer agujeros de un mínimo diámetro de 4 mm. El ancho mínimo entre los bordes del agujero también son de 4mm. Después del punzonado, la planitud posiblemente requerirá un procesamiento adicional.

Doblado del dibond

Dibond ® y el resto de marcas de panel composite, se les puede dar forma mediante métodos convencionales de fabricación de metales.

Deben tenerse en cuenta algunos puntos específicos relacionados con la estructura multicapa combinando materiales de diferentes propiedades:

– el radio de flexión mínimo es para

ALUCOBOND®, ALUCOBOND®plus r = 10 x d

ALUCOBOND®A2 r = 25 x d

ALUCOBOND®naturAL r = >_ 60 mm

ALUCOBOND®naturAL Reflect r = >_ 200 mm

(d = espesor del panel)

El efecto de retroceso experimentado al plegar la chapa es más grande con ALUCOBOND®. Para las series de producción se debe hacer un prototipo. Para evitar que las superficies se dañen, la película protectora no debe eliminarse durante el procesamiento. Además, la superficie visible puede protegerse mediante el uso de almohadillas de plástico de 1 – 2 mm de espesor.

Atención: Al doblar ALUCOBOND® con una superficie anodizada, el área doblada es más brillante.

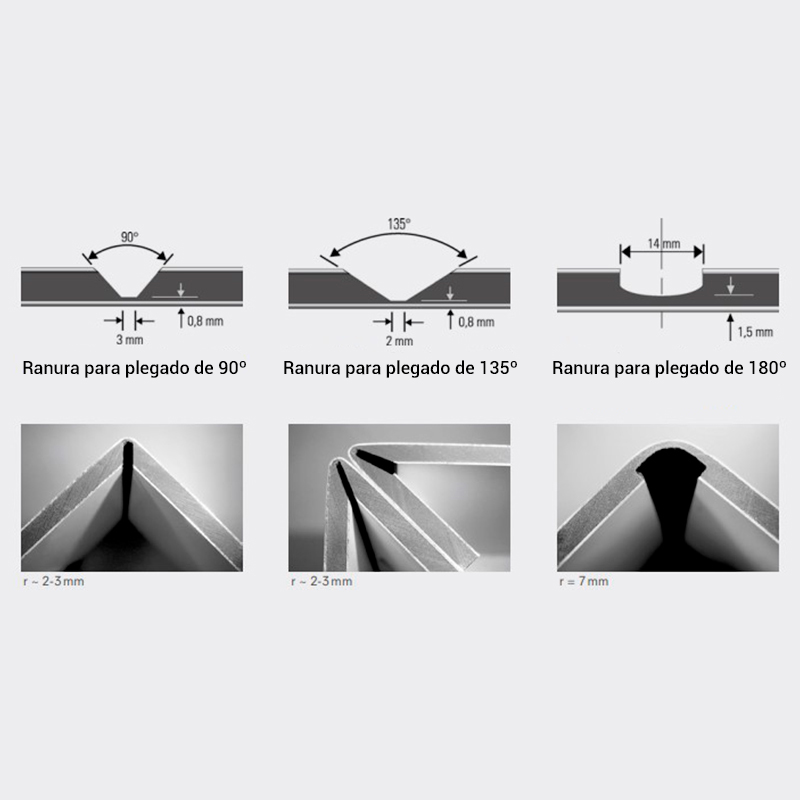

Ranurado y creación de formas con paneles Sandwich metálicos

Las ranuras rectangulares o en forma de V se mecanizan en la parte posterior de los paneles utilizando fresas de disco o de extremo, mediante las cuales la lámina de cubierta de aluminio en la parte delantera y parte del núcleo de polietileno se conservan. El pequeño espesor del material restante permite doblando a mano. No se requiere una prensa de freno. La forma de la ranura determina el radio de borde.

Las ventajas convincentes de la técnica de enrutamiento y plegado son:

– Inversión mínima

– Técnica de funcionamiento simple

– El plegado no es necesario hacerlo en el taller, se puede hacer en el sitio; ésto significa bajos costos de transporte

– Fabricación de bajo costo de piezas con forma como elementos de fachada, marcos, revestimientos de fascia y bordes de techo, piezas de esquina y muchos más son posible

– Conformabilidad versátil

– Buena economía

– Las formas no están restringidas por las dimensiones de la máquina.

– Plegado sin tensión, por lo tanto, sin pandeo en el área de la esquina y, por lo tanto, incluso elementos.

Cuales son las principales aplicaciones del panel composite

Para iluminación decorativa, en señalética y para displays. Grandes o pequeños carteles publicitarios, y también para exponer obras artísticas en museos y centros de arte. Para decoración de interiores, rótulos o crear expositores y para hacer montajes con fotos, para stands para eventos. Y mucho más.

Se trata de un material que se puede adaptar al estilo e imagen de cada empresa. Se pueden crear proyectos 100% personalizados con composite.

Entre sus ventajas además hay que destacar que es muy resistente a la torsión, y que su peso es muy reducido. Esta ligereza y resistencia hace que comprar Dibond sea muy rentable, ya que el diseño hecho de este material se mantendrá en perfecto estado años y años.

Nuestros clientes utilizan panel composite Dibond en todos estos trabajos:

- Pantallas (POS/POP)

- Señalización | Letras

- Identidad corporativa

- Diseño de tienda | Montaje de tiendas | Decoración de escaparate

- Muebles | Diseño de interiores

- Particiones | revestimiento

- Exposición de diseño

- Trabajo creativo

En Moldiber puedes comprar composite online en menos de dos minutos y de forma segura. Echa un vistazo a los modelos que te ofrecemos, en varias medidas y acabados.

Diferencias entre Dibond® y Alucobond®

Dibond® Y Alucobond® son dos materiales similares. Pero no iguales. Se diferencian porque el Dibond® cuenta con dos planchas de aluminio y un núcleo de polietileno. Y el Alucobond®, cuenta con dos planchas de aluminio pero su núcleo central es a base de agregado mineral no inflamable.

El composite Alucobond® se suele utilizar más que el Dibond® en proyectos de construcción. Y sobre todo está extendido en construcción sostenible.

Si tienes cualquier duda sobre los usos de este material, no dudes en contactarnos y te aconsejaremos para que puedas darle el mejor uso para tus necesidades. Nos puedes llamar al 976 503 252 o enviarnos un correo electrónico a comercial@moldiber.com.

6 respuestas

Buenos días,

Quería consultaros si es posible ejecutar una fachada con paneles ALUCOBOND, sin que sea una fachada ventilada, sino con una hoja sencilla, utilizando simplemente la hoja de ALUCOBOND. Si es necesario construir una segunda hoja sobre la que fijar el panel, o simplemente con un bastidor metálico sería suficiente. Es para un almacén, no es necesario que tenga mucha aislamiento térmico.

Muchas gracias por vuestra atención

Os dejo mi número de teléfono: 608 76 44 74.

Perdona el retraso Claudia!! Solemos responder en el día pero hemos tenido algún problema con esta consulta

Si la fachada mantiene una buena planitud, puedes incluso montar los paneles de Alucobond directamente sobre ella con adhesivo de montaje.

Si la fachada tiene imperfecciones, entonces si que te recomendamos usar bastidor metálico. El bastidor iría atornillado y los paneles con adhesivo.

Si te parece, nos escribes a comercial@moldiber.com y nos cuentas tu proyecto con detalle para poder darte un presupuesto 😉

Porque se anuncia como no inflamable y la fachada del edificio de valencia ardio tan rapido?

Hola Faustino

Desconocemos el material de cerramiento con el que estaba revestida la fachada que comentas.

Pero del panel composite actual, tienes los datos técnicos que arrojaron los ensayos en laboratorio, acerca de la resistencia al fuego, la temperatura o la humedad. No podemos dejar de responder lo fuera de lugar que está tu comentario, que deberías remitir a la empresa que suministró o que se encargó del montaje del material que fuese en ese edificio.

Querría saber si disponen de alguna galería de planos para ejecutar mecanizados.

Necesito fabricar una bandeja con los cantos inclinados, no se si será posible.

Gracias

Hola Iván

Lo sentimos, pero no disponemos de galería de planos. El dibond se puede plegar sin problema ranurando la parte interior del plegado.

Y dependiendo del grado de corte del ranurado, conseguirás un ángulo mayor o menor en el plegado.

Si necesitas ayuda, nos puedes escribir a comercial @ moldiber . c o m